貝錫機電 — 電動缸生產(chǎn)廠家

生產(chǎn) 研發(fā) 銷售

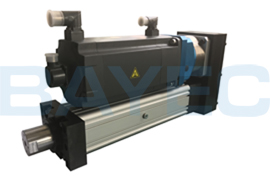

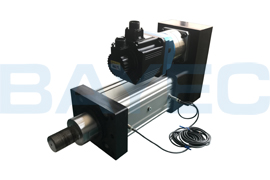

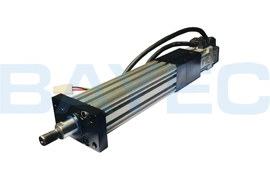

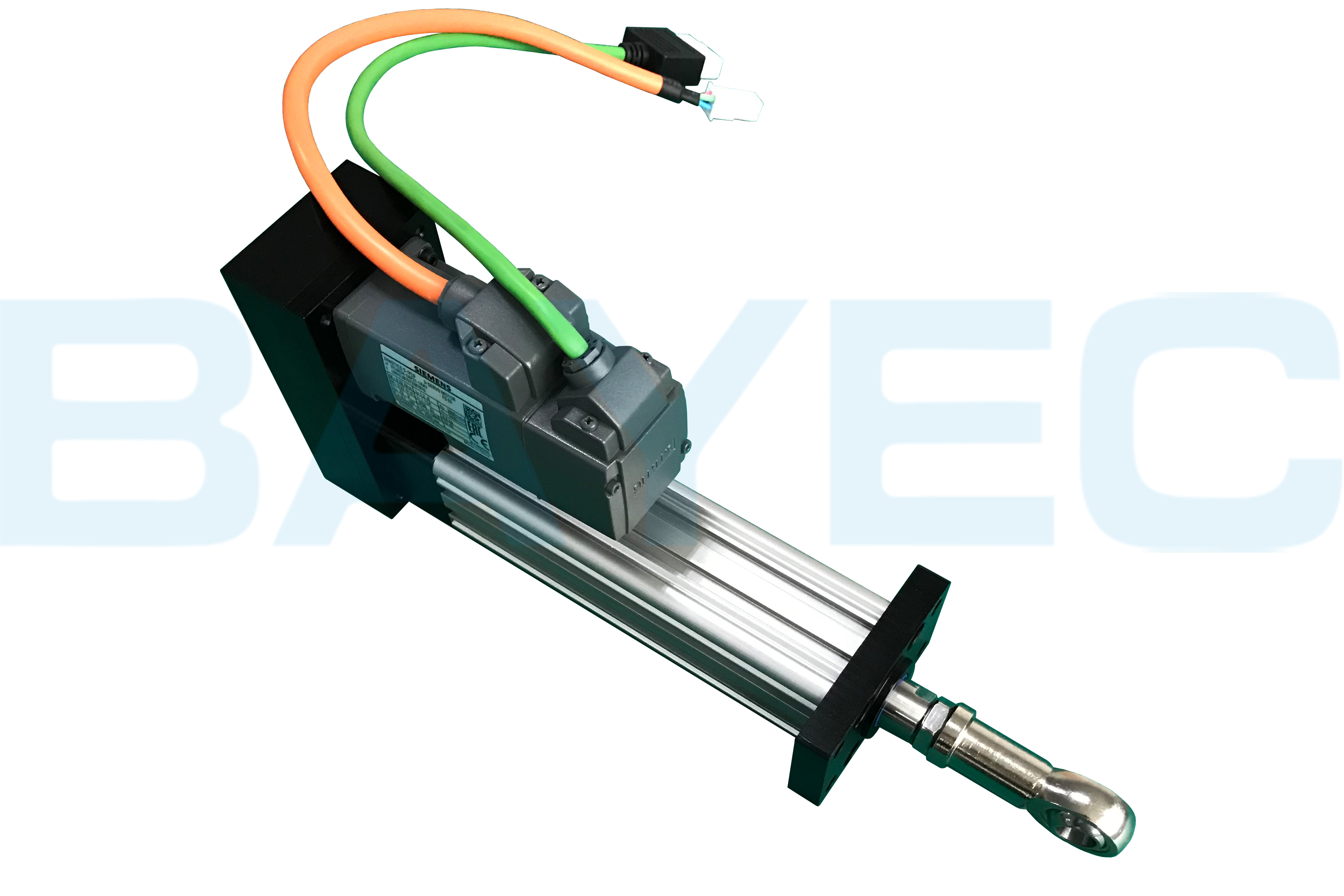

【“貝錫機電”】是一家伺服電動缸研發(fā)、加工生產(chǎn)和銷售為一體的企業(yè)。 主要生產(chǎn)伺服電動缸、兩自由度平臺、三自由度平臺、四自由度平臺、六自由度平臺及配套產(chǎn)品,產(chǎn)品廣泛應(yīng)用于多種行業(yè)。 IBX伺服電動缸共分為9個系列(IBX08、IBX12、IBX16、IBX25、IBX32、IBX40、IBX50、IBX63、IBX80),出力可達到350kN,速度可達到1600mm/s,重復(fù)定位精度可達到±0.01mm(閉環(huán)伺服控制,控制精度達到0.005mm)。

項目展示

案例展示

- 暫無信息